Сварка встык полиэтиленовых труб – технология

Что такое сварка встык

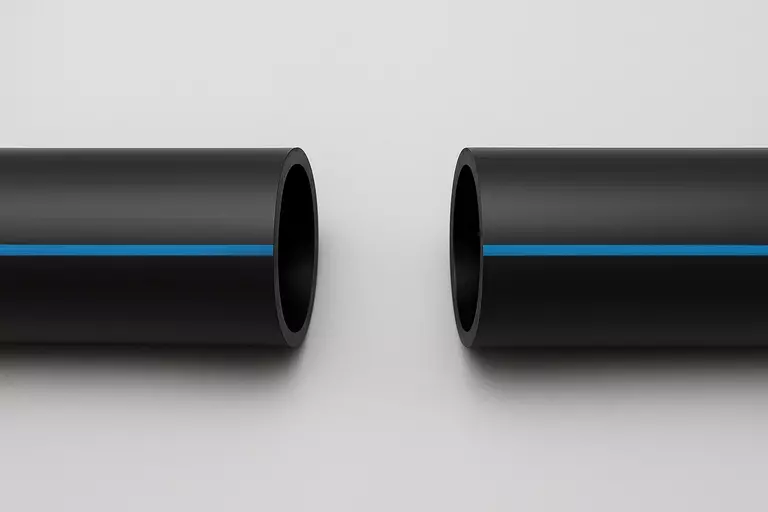

Сварка встык – метод соединения полиэтиленовых канализационных труб, водопроводных и труб для прокладки кабеля в земле, при котором их края разогревают до пластичного состояния и сплавливают друг с другом под давлением. В результате получается герметичное соединение, по характеристикам не уступающее сплошной трубе.

Технология сварки встык труб ПНД и ПЭ ГОСТ 18599 по ГОСТ Р 55276

Процесс начинается с обработки и выравнивания торцевых поверхностей труб – для их плотного контакта. Затем края нагревают сварочным апаратом до плавления. После расплавленные поверхности соединяют под давлением и удерживают до полного остывания, формируя прочное соединение.

Требования к стыковой сварке пластиковых труб

- Совместимость труб и фитингов

Сваривать встык можно только трубы и фитинги для полиэтиленовых труб одинакового диаметра, значения SDR (толщины стенки относительно диаметра) и одной марки полиэтилена.

- Минимальная толщина стенки

Для стыковой сварки подходят трубы с толщиной стенки не менее 4,5 мм. При меньшей толщине трудно добиться прочного соединения.

- Погодные условия

Работы на открытом воздухе проводят при температуре окружающей среды от –15 до +45 °C. При низких температурах используют защитные кожухи для сварочного аппарата, при сильном ветре – укрытия для зоны сварки.

- Температурный режим

Сварку проводят при температуре нагревательного элемента 200-220 °C (зависит от типа полиэтилена) – проверяем контактным термометром перед началом.

- Контроль давления на этапах сварки

На каждом этапе нужно поддерживать заданное давление для надежного сплавления. Рекомендуется использовать сварочные аппараты с возможностью настройки давления.

- Время нагрева и охлаждения

Время нагревания и охлаждения указано в техрегламенте оборудования и зависит от диаметра труб и толщины стенки. Не пытайтесь ускорить остывание шва – принудительное охлаждение водой или холодным воздухом приведет к внутренним напряжениям в материале, что негативно скажется на прочности соединения.

- Документирование параметров сварки

Для контроля качества сварных соединений желательно фиксировать параметры каждого стыка: давление, температуру, время нагрева и охлаждения.

Технология сварки встык нагретым инструментом – ГОСТ Р 55276

1. Подготовка и очистка труб

- Подготовка площадки

Рабочая площадка должна быть ровной, очищенной от мусора и посторонних предметов. Это исключит механические повреждения труб или сварочного оборудования.

- Защита зоны сварки

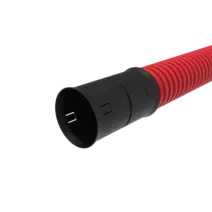

В зону сварки рекомендуется установить навес или палатку для защиты от погоды. Закройте торцы труб пнд защитными заглушками, которые предотвратят загрязнение и уменьшат влияние ветра.

- Проверка на дефекты

Перед началом сварки осмотрите трубы ПЭ. Если у них есть дефекты – трещины и царапины – работа с этими трубами недопустима, так как соединение не будет герметичным.

- Очистка оборудования и подготовка труб с защитной оболочкой

Перед началом работы убедитесь, что поверхности торцевателя и нагревательного элемента чистые. Удалите с них грязь и остатки пластика, чтобы не ухудшить качество сварного шва.

У труб с защитной оболочкой снимите внешний слой в зоне сварки. Это нужно для правильной фиксации трубы в центраторе, если иное не указано в рекомендациях производителя.

- Установка оборудования

Сварочный аппарат размещают на ровной устойчивой поверхности. Затем подключают гидравлический блок, торцеватель и нагреватель. Содиняют гидравлические шланги, оборудование подключают к электросети.

2. Соединение труб, выравнивание и закрепление

6. Удаление загрязнений с труб

Сварочные кромки устанавливаемых в центратор труб нужно очистить от грязи, масел и влаги. Используйте чистую безворсовую ткань, спиртовые салфетки или растворители, подходящие для полиэтилена.

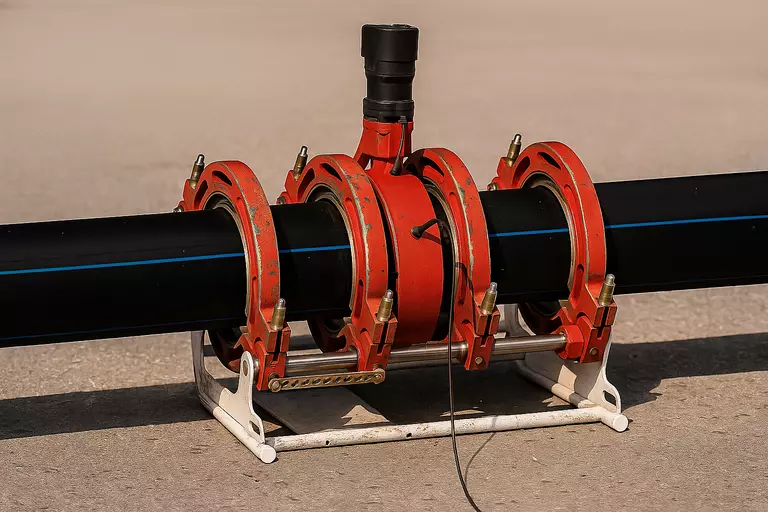

7. Установка в центратор

Трубы устанавливают в центраторе сварочного аппарата. Затем выставляются по оси, чтобы их концы находились строго на одной линии, без смещения или перекоса.

8. Фиксация

После выравнивания трубы надежно закрепляют в аппарате, чтобы избежать смещения во время сварки. Сверху их фиксируют верхними полукольцами, закрепляя болтами.

ПНД труба гладкая для кабеля в земле купить

3. Торцевание труб

Торцевание – подготовка свариваемых труб для идеального прилегания и правильной геометрии соединения.

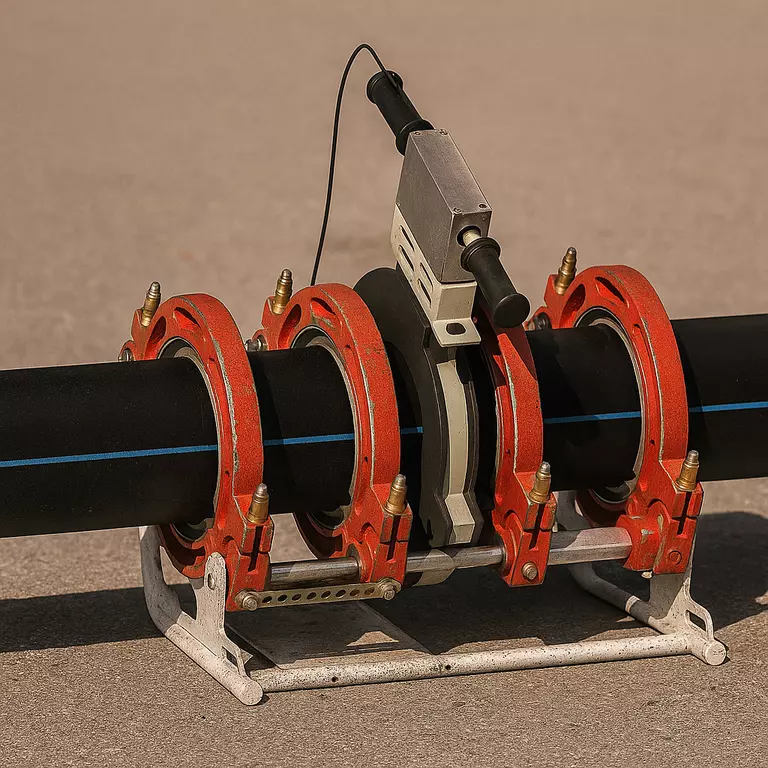

9. Установка и использование торцевателя

В сварочный аппарат устанавливают торцеватель – устройство для обработки соприкасающихся поверхностей труб. Торцеватель аккуратно срезает неровности, оставляя ровные кромки. Трубы торцуют до образования непрерывной стружки, равной толщине стенки трубы.

Процедуру выполняют непосредственно перед сваркой, избегая касания обработанных кромок руками. После торцеватель убирают, а трубы очищают. Осмотрите обработанные торцы: они должны быть ровными, без пустот и дефектов.

10. Регулировка смещения кромок

После торцевания проверяют смещение кромок труб. Минимально допустимое смещение – не более 0,3 мм, соосность не должна превышать 10% толщины стенки.

11. Дополнительное торцевание

При превышении нормы смещения кромок или соосности торцевание повторяют.

4. Сварка труб ПНД

12. Установка нагревателя

В сварочный аппарат устанавливают нагревательный элемент с антипригарным покрытием, который равномерно нагревает торцы ПНД труб. Температура нагревателя должна соответствовать установленным параметрам сварки. После достижения температуры подождите еще 10 минут для равномерного распределения тепла по поверхности.

13. Сведение и оплавление торцов

Трубы аккуратно сводятся к нагревателю. При равномерном контакте оба конца оплавятся одинаково. Продолжаем до появления ровного слоя оплавления.

14. Удаление нагревателя

По завершении нагрева трубы разводят, а нагревательный элемент удаляют. Этот этап выполняют максимально оперативно, чтобы избежать загрязнения или охлаждения расплавленных торцов. Если есть сомнение в качестве нагрева, рекомендуется охладить торцы и повторить процесс заново.

5. Охлаждение

15. Процесс охлаждения

После сварки трубы оставляют в неподвижном состоянии до полного охлаждения шва. Важно сохранять одинаковое давление на шов в течение всего времени охлаждения. Это обеспечивает правильную форму соединения и равномерное распределение материала.

Время охлаждения зависит от характеристик труб и есть в технологической карте сварки. Не допускайте искусственного охлаждения (водой или снегом) – это приведет к образованию трещин.

16. Извлечение трубы

После завершения полукольца сварочного аппарата аккуратно раскрывают, а готовую трубу осторожно извлекают из станины, чтобы не повредить сформированный шов.

Тестирование прочности сварного соединения

Тест качества сварного соединения ПНД-труб встык нужен для проверки, что соединение выдержит эксплуатационные нагрузки.

Визуальная проверка – осмотр соединения на:

- Равномерность сварного шва. Валик должен быть гладким, симметричным и одинаковой высоты по всей окружности.

- Отсутствие трещин и деформаций.

Механические испытания

- Тест на растяжение. В соответствии с требованиями ИСО 13953 – оценка прочности шва на разрыв и соответствие нормативным показателям.

- Проверка на сопротивление гидростатическому давлению. По стандарту ISO 1167–1,3,4 сварное соединение выдерживает давление при температуре +80 °C в течение 1000 часов. Это подтверждает устойчивость к продолжительным нагрузкам.

- Испытание при высокоскоростном растяжении. По регламенту ASTM F2634 – тест оценки поведения шва в условиях резких механических воздействий.

Оборудование для точного контроля:

- Ультразвуковая диагностика. Определяет внутренние дефекты – поры или непроплавы.

- Рентгенография. Метод выявляет нарушения структуры шва, недоступные визуально.

Преимущества сварки встык нагретым инструментом

Сварка встык нагретым инструментом – эффективная технология соединения ПЭ-труб для водопровода, канализационных и газовых сетей. Основные преимущества метода:

- Высокая прочность соединения и герметичность, исключающая протечки.

- Не нужны фитинги.

- Устойчивость к коррозии.

- Простота и скорость монтажа – минимальный набор оборудования и время на соединение, бригада всего из 1-2 человек

- Мобильность – сварка полиэтиленовых труб не требует использования тяжёлой техники.

- Низкое энергопотребление (в сравнении с монтажом стального трубопровода).

Классификация сварочных аппаратов

- Ручные

Для работы с трубами малого и среднего диаметра при низком и среднем давлении. Настройки температуры, давления и время задают вручную, подбирая по таблицам.

- Полуавтоматические

Подходят для труб среднего и большого диаметра. Оснащены электронными блоками, которые фиксируют температуру и давление в системе. Стабильный процесс сварки по сравнению с ручными моделями.

- Автоматические

Автоматический сварочный аппарат сваривает полностью самостоятельно. Оператор задает параметры, девайс выбирает оптимальный режим работы по условиям окружающей среды. Обеспечивает высокую точность и прочность шва, что особенно важно для магистральных трубопроводов газа и нефти.

Советы по выбору оборудования для стыковой сварки

- Обратите внимание на условия: для полевых условий необходима портативность, а для стационарных работ – мощность.

- Выбирайте аппараты с тефлоновым покрытием паяльника – оно предотвращает прилипание полиэтилена, облегчая сварку и продлевая срок службы насадок.

- Наличие защиты в аппарате – от перегрева, короткого замыкания или перегрузки продлевает срок службы и обеспечивает безопасную работу.

- Смотрите на отзывы владельцев перед покупкой – так проще найти сварочный аппарат с гарантией долговечности и стабильной работы.

- Автоматическое управление, встроенный манометр и возможность регулировки давления даст возможность точнее контролировать процесс.

При работе с трубами Энерджипайп обязательно обустройство защитного песчаного основания и защитного слоя песка. При невозможности соблюдения данных условий, а также для бестраншейных технологий строительства и реконструкции напорных систем рекомендуется применять защищенные многослойные трубы серии ПРО.