Экструзия полимеров при производстве труб ПНД

Что такое экструзия

Экструзия – способ переработки полимеров, при котором расплавленный материал под давлением продавливается через формующее отверстие (фильеру), приобретая заданную форму. В производстве труб из полиэтилена низкого давления (ПНД) экструзия – ключевой этап.

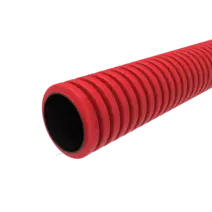

В результате экструзии трубы из ПНД получаются прочными, равномерными по структуре и устойчивыми к механическим и химическим воздействиям. Полиэтиленовые трубы применяют для наружной канализации, в системах водоснабжения, газопроводах и технических коммуникациях в быту и промышленности.

Экструзия труб ПНД

Технология экструзии полимеров

По технологии процесс экструзии начинается с подачи полимерного материала в экструдер – цилиндр с вращающимся шнеком внутри – для достижения однородной пластичной массы под воздействием температуры и механического трения. Далее расплав продавливается через фильеру, формирующую нужный диаметр трубы. После изделие калибруют и охлаждают в водяных ваннах, где материал затвердевает и приобретает окончательную форму.

Преимущества экструзии:

- Высокая производительность и непрерывность процесса.

- Низкие производственные затраты по сравнению с другими методами.

- Автоматизация и масштабирование.

- Широкий спектр перерабатываемых полимеров и формуемых изделий.

- Точная геометрия изделий.

- Минимальные потери материала.

Метод экструзии полимеров используют для производства плёнок, труб, профилей, изоляции для кабелей – изделий с постоянным поперечным сечением. Подходит для переработки пластмасс – полиэтилена (PE), полипропилена (PP), поливинилхлорида (PVC) и других. Технологию применяют в соэкструзии – одновременной обработке нескольких разных полимеров, для получения многослойных материалов с улучшенными свойствами.

ПЭ трубы для водопровода купить

Какие бывают виды экструзии

От температурного режима зависит структура материала и прочностные характеристики готового изделия. Существует три метода экструзии:

1. Холодная экструзия

При холодной экструзии полимер подвергается только механическому воздействию без применения тепла: под высоким давлением он медленно продвигается по экструдеру и формуется в изделие. Это требует минимальных энергозатрат, но подходит для мягких материалов или для сохранения исходной структуры сырья без изменения свойств.

2. Тёплая экструзия

Теплая экструзия сочетает умеренное тепловое и механическое воздействие. Сначала полимерное сырьё смешивается с водой, затем поступает в экструдер, где обрабатывается при средней температуре. В результате получается материал с ячеистой структурой, повышенной пластичностью и относительно низкой плотностью. Готовые изделия дополнительно сушат. Этот метод используют в производстве теплоизоляционных компонентов.

3. Горячая экструзия

При горячей экструзии полимер перерабатывается при высокой температуре. Нагрев происходит за счёт встроенных нагревателей и через стенки экструдера. Процесс идёт быстро, структура материала изменяется на молекулярном уровне, в результате трубы становятся прочными и сохраняют форму.

Горячая экструзия – основной метод производства ПНД-труб.

Изготовление ПЭ-оболочки труб экструдированием

Защитную полиэтиленовую (ПЭ) оболочку, которая защищает от коррозии, агрессивных сред и механических повреждений, наносят на трубу при производстве с помощью экструзии. Расплавленный полиэтилен равномерно покрывает поверхность трубы при прохождении через экструдер. Материал плотно облегает трубу, формируя цельное защитное покрытие.

Этапы изготовления ПЭ-оболочки методом экструзии:

- Подготовка трубы – очищение поверхности от загрязнений и ржавчины для хорошей адгезии покрытия.

- Нагрев трубы – труба прогревается до нужной температуры, чтобы улучшить сцепление с полиэтиленом.

- Экструзия полиэтилена – в экструдер подаётся гранулированный полиэтилен, который плавится и под давлением наносится на поверхность трубы через кольцевую головку. Образуется равномерный, герметичный слой.

- Охлаждение – после нанесения полиэтилен быстро охлаждают, чтобы зафиксировать форму и структуру покрытия.

- Контроль качества – проверяют толщину и целостность оболочки, отсутствие дефектов, сцепление с металлом.

В результате получается герметичная и долговечная экструдированная ПЭ-оболочка, устойчивая к ультрафиолету. Это продлевает срок службы труб при подземной прокладке или контакте с агрессивной средой.

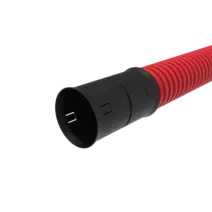

Труба полиэтиленовая двухслойная водопроводная

Технология производства полиэтиленовых труб

Экструзия ПНД труб

Этапы процесса экструдирования ПНД трубы:

- Подготовка сырья – используют гранулированный полиэтилен марки ПЭ 80, ПЭ 100 или ПЭ100-RC. Гранулы должны быть сухими и чистыми — влага и загрязнение снижает качество продукции.

- Подача сырья – гранулы ПНД загружаются в приёмный бункер экструдера. Добавляют стабилизаторы, красители или модификаторы.

- Плавление и гомогенизация – внутри шнека гранулы постепенно нагреваются до температуры плавления (180–220 °C). Материал тщательно перемешивают, превращая в однородную расплавленную массу.

- Формование трубы – расплав продавливают через кольцевую экструзионную головку, придающую трубе нужный диаметр и толщину стенки. От точности зависит геометрия изделия.

- Калибровка и охлаждение – горячая заготовка проходит через калибратор и водяные ванны, где трубы приобретают окончательную форму и быстро охлаждаются для сохранения размеров.

- Резка и укладка – готовые трубы нарезают на нужную длину, маркируют в соответствии с ГОСТ или ТУ и укладывают в бухты или пачки.

Все этапы экструзии контролируются для обеспечения стабильного качества ПНД труб и соответствия нормативным требованиям. Также проводят испытания на давление, прочность, устойчивость к расслоению. Готовая продукция поступает на склад временного хранения или отгружается потребителю.

Экструзионное оборудование

Экструдер – основное звено производственной линии – превращает гранулы полиэтилена низкого давления в однородную пластичную массу, из которой формируется труба.

Экструдер

Элементы экструдера:

- Бункер для загрузки сырья

В бункер поступают гранулы ПНД. Оснащается системой осушки, чтобы избежать попадания влаги в зону плавления. - Шнек и цилиндр

В цилиндре вращается шнек, который продвигает, разогревает и пластицирует материал. Для труб ПНД используют одношнековые экструдеры. - Редуктор и электропривод

Передают крутящий момент на шнек. Надежность редуктора – критически важна, так как он работает под высокой нагрузкой. - Головка (экструзионная матрица)

Формирует круглое сечение будущей трубы. Используются кольцевые головки с равномерным распределением расплава. Для многослойных труб применяют коэкструзионные головки. - Система управления

Современные экструдеры оснащаются автоматикой с ЧПУ-контроллерами для управления температурой, оборотами шнека, скоростью протяжки и другими параметрами.

Экструдер выполняет ключевую функцию в экструзии труб ПНД: превращает твёрдый полимер в расплав и придаёт ему нужную форму. От точности температурного и механического режима в экструдере зависит стабильность процесса и геометрия готовой трубы.

Охлаждение труб ПНД при экструзии

После выхода из экструзионной головки полиэтиленовая труба остаётся в расплавленном состоянии. Для приобретения стабильной формы и нужных размеров трубу необходимо быстро и равномерно охладить.

Как устроен процесс охлаждения:

- Вакуумная калибровочная ванна

Сразу после экструдера ПНД труба поступает в калибратор внутри охлаждающей ванны с вакуумной камерой. Вакуум «прижимает» расплав к стенкам калибра, формируя точный наружный диаметр. Одновременно труба начинает охлаждаться за счёт циркулирующей воды. - Охлаждающие ванны

После калибра труба проходит через одну или несколько протяжённых водяных ванн. Вода подаётся с постоянной температурой (обычно 10–20 °C). Охлаждение происходит снаружи, равномерно, чтобы избежать внутренних напряжений и деформаций. Чем больше диаметр трубы – тем длиннее требуется охлаждающая секция. - Циркуляция и фильтрация воды

Вода непрерывно циркулирует через теплообменники, поддерживая заданную температуру. Системы фильтрации предотвращают засорение форсунок и образование накипи. Это обеспечивает стабильное охлаждение без перепадов по длине трубы.

Каждый этап экструзии – от загрузки полимера до охлаждения готового изделия – требует точного соблюдения параметров. Только при стабильном технологическом процессе возможно получить гладкие полимерные трубы, соответствующие требованиям прочности, геометрии и надёжности в эксплуатации.